промышленная машина для компостирования и ферментации

Выбор промышленная машина для компостирования и ферментации – задача непростая. Часто производители предлагают громоздкие конструкции, требующие огромных площадей и значительных затрат энергии. Но, честно говоря, оптимальное решение редко бывает 'одним размером для всех'. Я вижу это по собственному опыту и общению с коллегами. Многие начинающие фермеры, увлеченные идеей 'экологичного' хозяйства, сразу задумываются о больших, автоматизированных системах. Это понятно, но часто приводит к тому, что оборудование просто не соответствует реальным потребностям и финансовым возможностям. Ведь не всегда речь идет о тоннах органики в день, а зачастую – о необходимости эффективно перерабатывать небольшие, но постоянные объемы.

Проблема масштабирования и реальные потребности

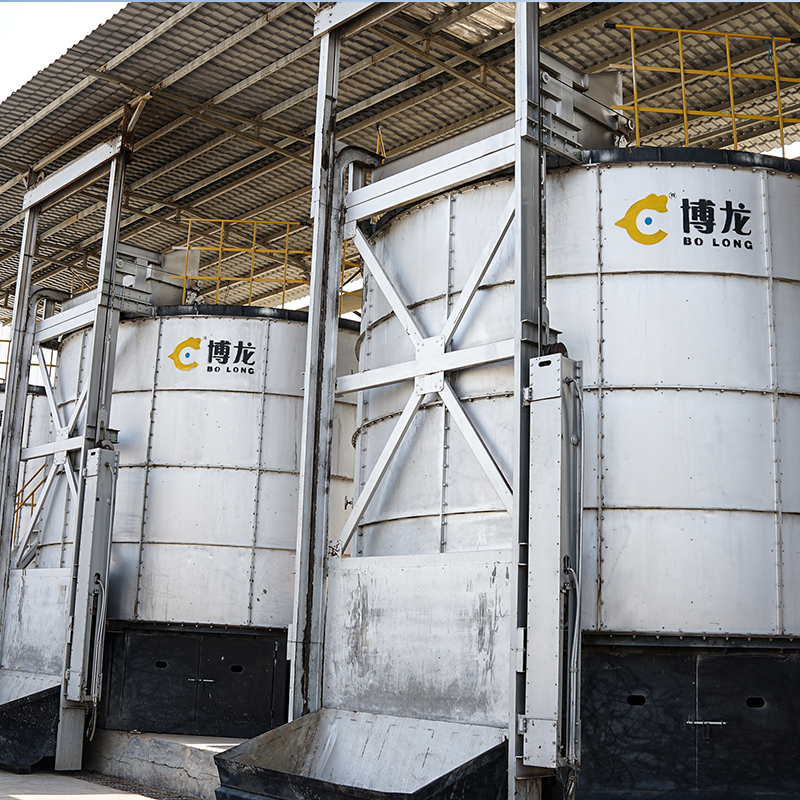

Когда говорят о компостирование и ферментация в промышленных масштабах, возникает вопрос масштабируемости. В теории, можно построить гигантский комплекс, но на практике это часто нерентабельно. Например, мы в **Henan Hebi Bolong Animal Husbandry Machinery Co., Ltd.** начинали с разработки модульных компостеров – компактных, легко масштабируемых решений. Это позволило нашим клиентам постепенно увеличивать объемы переработки, не вкладывая сразу огромные средства. У нас на сайте blcompostmachine.ru вы найдете описание подобных решений. Ключевой момент – гибкость системы. Важно, чтобы можно было добавлять секции, регулировать параметры аэрации, контролировать влажность.

Проблема усугубляется разнородностью сырья. Органические отходы сельхозпроизводства – это смесь соломы, навоза, растительных остатков… Каждый компонент требует своего подхода к переработке. Невозможно просто 'закинуть все в один компостер' и ждать результата. Нужно учитывать соотношение C/N, влажность, температуру. И это не просто теория – это постоянная практика, требующая тщательного контроля и корректировки параметров.

Влияние влажности и аэрации на процесс

Чрезмерная влажность – это один из самых распространенных врагов ферментационных процессов. При избытке воды происходит анаэробное брожение, что приводит к образованию неприятных запахов и значительно замедляет процесс. Напротив, недостаток влаги – тоже проблема, так как микроорганизмы нуждаются в воде для жизнедеятельности. Поэтому поддержание оптимальной влажности – критически важно. В наших системах это решается с помощью автоматической системы полива и датчиков влажности, которые позволяют постоянно контролировать уровень влажности в компосте.

Аэрация – это еще один важный фактор. Микроорганизмы, ответственные за разложение органики, нуждаются в кислороде. Но избыток кислорода также нежелателен – он способствует образованию нежелательных побочных продуктов. Мы используем различные системы аэрации – от простых мешалок до сложных систем подачи воздуха, в зависимости от объема компостера и типа сырья. Эксперименты с разными системами показали, что оптимальным решением для больших объемов является комбинированный подход – использование как механической, так и воздушной аэрации.

Ошибочные представления и типичные 'подводные камни'

Я часто сталкиваюсь с тем, что люди переоценивают роль автоматизации. Безусловно, автоматизация полезна, но она не может заменить понимания процесса. Слишком часто предприниматели надеются на 'черный ящик', полагая, что достаточно установить автоматический контроллер и все будет работать само. Но это не так. Автоматизация должна быть инструментом, помогающим контролировать и регулировать процесс, а не заменять человеческий опыт и знания.

Еще одна распространенная ошибка – недостаточное внимание к начальной подготовке сырья. Неправильно подготовленный компост будет разлагаться медленно, а качество конечного продукта будет низким. Важно правильно измельчить органику, удалить крупные посторонние предметы, выровнять влажность и соотношение C/N. В противном случае, даже самая современная промышленная машина для компостирования и ферментации не сможет решить проблему.

Влияние температуры на скорость разложения

Температура – это еще один ключевой параметр, который необходимо контролировать. Разные микроорганизмы активны при разных температурах. Компостирование происходит быстрее при температуре 50-60°C, но при более высоких температурах процесс может замедлиться. Наши системы оснащены датчиками температуры и системами обогрева или охлаждения, которые позволяют поддерживать оптимальную температуру для разложения органики.

Важно помнить, что температура не должна превышать допустимых пределов. При слишком высоких температурах происходит нежелательное разложение органики, а при слишком низких температурах процесс замедляется. Поэтому необходимо тщательно контролировать температуру и корректировать параметры процесса в зависимости от типа сырья и погодных условий.

Реальные кейсы и уроки

Вспомню один случай. К нам обратился фермер, который хотел перерабатывать большое количество навоза. Он приобрел огромный компостер, но процесс разложения затянулся на несколько месяцев. При выяснении причин оказалось, что он не уделял должного внимания аэрации. Поскольку навоз – это довольно плотный материал, аэрация была критически важна. Мы внедрили систему подачи воздуха, и процесс разложения ускорился в несколько раз.

Другой пример – переработка растительных остатков. В этом случае важно правильно подготовить сырье – измельчить его до определенного размера и выровнять влажность. Иначе компост будет разлагаться неравномерно, и качество конечного продукта будет низким.

Современные тенденции в компостировании и ферментации

Сейчас активно развиваются технологии, направленные на ускорение и оптимизацию процессов компостирования и ферментации. Например, используются различные добавки, которые стимулируют активность микроорганизмов, или применяются системы микробиологической обработки, которые позволяют разлагать органику даже при низких температурах.

Мы в **Henan Hebi Bolong Animal Husbandry Machinery Co., Ltd.** постоянно работаем над улучшением наших систем и внедрением новых технологий. Мы стремимся предлагать нашим клиентам наиболее эффективные и надежные решения, которые соответствуют их потребностям и бюджету. Именно поэтому мы постоянно следим за тенденциями в отрасли и проводим собственные исследования.

В заключение хочу сказать, что выбор промышленная машина для компостирования и ферментации – это не просто покупка оборудования, это инвестиция в будущее вашего хозяйства. Важно тщательно проанализировать свои потребности, учесть особенности сырья и выбрать решение, которое будет наиболее эффективно и надежно работать в ваших условиях. И не забывайте о постоянном контроле и корректировке параметров процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резервуар для компоста с остатками биогаза и удобрений

Резервуар для компоста с остатками биогаза и удобрений -

Серия BLJD-Z7

Серия BLJD-Z7 -

Серия BDJD-BS3+

Серия BDJD-BS3+ -

Резервуар Для Ферментации Помета Домашнего Скота И Птицы

Резервуар Для Ферментации Помета Домашнего Скота И Птицы -

Болонг Резервуар Для Компоста-11 FFG-240

Болонг Резервуар Для Компоста-11 FFG-240 -

Болонг Резервуар Для Компоста-11 FFG-102

Болонг Резервуар Для Компоста-11 FFG-102 -

Болонг Резервуар Для Компоста-11 FFG-145

Болонг Резервуар Для Компоста-11 FFG-145 -

Резервуар Для Компоста С Удобрениями Из Утиного Помета

Резервуар Для Компоста С Удобрениями Из Утиного Помета -

Резервуар Для Компоста С Удобрениями Из Овечьего Навоза

Резервуар Для Компоста С Удобрениями Из Овечьего Навоза -

Болонг Резервуар Для Компоста-11 FFG-90

Болонг Резервуар Для Компоста-11 FFG-90 -

Резервуар Для Компоста С Удобрениями Из Перепелиного Помета

Резервуар Для Компоста С Удобрениями Из Перепелиного Помета -

Резервуар Для Компоста С Удобрениями Из Свиного Навоза

Резервуар Для Компоста С Удобрениями Из Свиного Навоза

Связанный поиск

Связанный поиск- промышленная компостная система для крупномасштабного промышленного компостирования

- Высокоскоростная аэробная система компостирования

- завод по производству машин для компостирования отходов

- Аэробная система компостирования с низким потреблением энергии

- Многофункциональное оборудование для компостирования птицы

- промышленное оборудование для компостирования

- аэробная система компостирования для производства органических удобрений

- машины для компостирования на продажу

- Модульная машина для компостирования куриного помета

- система компостирования куриного помета из высококачественных материалов